Posição (xác định vị trí) é uma tolerância versátil (nhiều tác dụng; đa năng) (kích cỡ, khối lượng, của một bộ bộ phận có thể dao động mà không gây tác hại) que pode ser utilizada para controlar a localização, coaxialidade (đồng trục), orientação ou desvio do eixo de uma peça ou eixo. A posição deve ser especificada sempre que os requisitos de concepção o permitam. Este controlo proporciona uma oportunidade de utilizar (dùng, sử dụng; tận dụng) muitas das vantagens de GD&T.

Posição é a localização perfeita de uma característica de tamanho em relação a um dado ou datum. Esta é a primeira regra. As superfícies não podem ser controladas com uma tolerância de posição (a superfície pode ser controlada com um perfil de uma tolerância de superfície). Só a característica de tamanho pode ter uma tolerância de posição aplicada a eles. Ver figura à direita.

Como Funciona? Uma tolerância posicional define um dos seguintes:

- Uma zona dentro da qual o centro, eixo, ou plano central de uma característica de tamanho é permitido variar de uma posição verdadeira (teoricamente exacta).

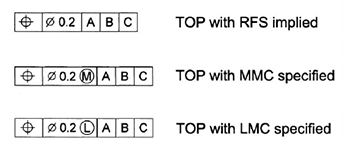

- Uma tolerância de posição pode ser especificada num contexto RFS, MMC, ou LMC.

- Quando especificado numa base de Independente da Característica de Tamanho (RFS), um controlo TOP (tolerância de posição) define uma zona de tolerância que o centro, eixo, ou plano central do “Envelope de Acoplamento Real (AME)” de um POS deve estar dentro.

- Quando especificado numa base MMC ou LMC, um controlo TOP define um limite – frequentemente referido como a condição virtual – que não pode ser violado pela superfície ou superfícies da característica considerada.

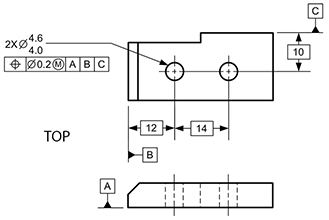

Como aplicá-la? Uma tolerância posicional é especificada utilizando um quadro de controlo da característica que exibe o símbolo da característica “posição” seguido de um compartimento contendo o valor de tolerância posicional. Dentro do compartimento, o valor de tolerância posicional pode ser seguido por um símbolo modificador de MMC ou LMC. Quaisquer modificadores adicionais, tais como “tolerância estatística” e/ou “zona de tolerância projectada”, seguidos de um, dois ou três compartimentos separados, cada um contendo uma letra de referência de dados. Cada referência de datum pode ser seguida por um símbolo modificador MMC ou LMC, conforme apropriado ao tipo de característica de datum e ao desenho.

True Position é a localização teoricamente exacta de uma característica de tamanho (FOS) definida por dimensões básicas. Expresso como a variação total admissível que uma característica pode ter a partir da sua posição “verdadeira”. Dependendo de como é chamada, posição verdadeira pode significar várias coisas diferentes. Pode ser usada com MMC (Max Material Condition), LMC (Least Material Condition), tolerâncias projectadas (P), e planos tangentes (T).

Dimensões para a Posição Verdadeira: Para cada característica individual controlada, deve ser estabelecida uma posição verdadeira única com dimensões básicas relativas a um DRF (Datum Reference Frame – Quadro de Referência de Dados) especificado. A posição verdadeira é a orientação nominal ou idal e a localização da característica e, portanto, o centro do limite da condição virtual ou zona de tolerância posicional. As dimensões básicas podem ser mostradas graficamente no desenho, ou expressas em forma de tabela ou no desenho ou num documento referenciado pelo desenho.

- Dimensionamento da linha de base: Para cada um dos dois orifícios Ø.376, uma dimensão básica tem origem em cada plano do DRF. Os fabricantes preferem este método porque lhes fornece directamente as coordenadas para cada posição verdadeira em relação à origem do datum. A inspecção CMM é simplificada, utilizando uma única origem 0,0 para ambos os furos.

- Dimensionamento em cadeia: Uma dimensão básica de 1.500 localiza o furo superior Ø.500 directamente a partir do plano central.

Contudo, o furo inferior de Ø.500 localiza-se com uma dimensão básica de 2.500 a partir da verdadeira posição do furo superior. Confundimos frequentemente a base de 2.500 como tendo origem no eixo real do furo superior, em vez da sua verdadeira posição. Um fabricante que precise da coordenada do furo inferior terá de calcular 1.500 – 2.500 = – 1.000.

Contudo, o furo inferior de Ø.500 localiza-se com uma dimensão básica de 2.500 a partir da verdadeira posição do furo superior. Confundimos frequentemente a base de 2.500 como tendo origem no eixo real do furo superior, em vez da sua verdadeira posição. Um fabricante que precise da coordenada do furo inferior terá de calcular 1.500 – 2.500 = – 1.000. - Dimensão de simetria implícita: Em muitos casos, as dimensões básicas aplicáveis são aplicadas através de vistas de desenho. As verdadeiras posições dos dois furos Ø.750 têm uma única dimensão básica de 3.000 entre eles, mas nenhuma dimensão que relacione qualquer um dos furos com os planos do DRF. Uma vez que os furos parecem simétricos em relação ao plano central do DRF, essa relação básica simétrica está implícita (ngụ ý, bao hàm, ám chỉ).

- Dimensões básicas implícitas de zero: A vista implica a relação do furo Ø.750 com os planos do DRF, tal como representado pelas linhas centrais da vista. Obviamente, a orientação básica do furo é 0° e o seu desvio básico a partir do centro é 0. Estes valores básicos implícitos de zero não precisam de ser explicados (giải nghĩa, giải thích).

- Ângulos básicos implícitos de 90°: Um ângulo básico de 90° aplica-se quando as linhas centrais das características de um padrão (ou superfícies mostradas em ângulos rectos num desenho) estão localizadas e definidas por dimensões básicas e nenhum ângulo é especificado.

- Dimensionamento de coordenadas polares: Em vez de por coordenadas rectangulares correspondentes (tương đương hoặc tương tự) a dois eixos perpendiculares do DRF, a verdadeira posição dos oito orifícios Ø.750 são definidos por coordenadas polares para ângulo e diâmetro. O “círculo de parafusos” Ø6.000 é basicamente centrado na intersecção dos planos de referência, e os dois 45°

ângulos básicos têm origem num plano do DRF. As figuras. b e c mostram aporaches alternativos que produzem resultados equivalentes, com base em vários métodos e regras fundamentais. Todos os métodos apresentados são aceitáveis. O desenhador pode escolher entre a linha de base e o dimensionamento da cadeia. Embora ambos os métodos produzam resultados idênticos, o dimensionamento da linha de base é preferível mesmo que o projectista tenha de fazer alguns cálculos para expressar todas as dimensões com origem na origem dos dados. Fazê-lo uma vez impedirá (ngăn ngừa, làm cho không thể xảy ra) inúmeros cálculos propensos a erros ao longo do caminho.

ângulos básicos têm origem num plano do DRF. As figuras. b e c mostram aporaches alternativos que produzem resultados equivalentes, com base em vários métodos e regras fundamentais. Todos os métodos apresentados são aceitáveis. O desenhador pode escolher entre a linha de base e o dimensionamento da cadeia. Embora ambos os métodos produzam resultados idênticos, o dimensionamento da linha de base é preferível mesmo que o projectista tenha de fazer alguns cálculos para expressar todas as dimensões com origem na origem dos dados. Fazê-lo uma vez impedirá (ngăn ngừa, làm cho không thể xảy ra) inúmeros cálculos propensos a erros ao longo do caminho.

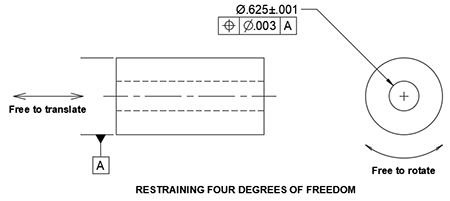

Datums for Positional Control: Cada tolerância posicional deve fazer referência a uma, duas ou três características de datum. O DRF não precisa de restringir todos os seis graus de liberdade, apenas os necessários para estabelecer uma orientação e localização únicas para a verdadeira posição. Ex: O DRF estabelecido na Fig. direita restringe apenas quatro graus de liberdade. Os dois graus restantes, rotação em redor e transtalação ao longo do eixo do datum, não têm qualquer relação com a verdadeira posição da característica controlada. Assim, outras referências de dados não têm sentido e são confusas.

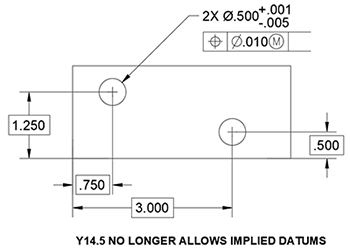

Para muitas tolerâncias posicionais, tais como as da figura certa, a vista do desenho torna bastante óbvio quais as características da peça que são as suas origens, mesmo que não tenham sido identificadas como características de datum e referenciadas no quadro de controlo da característica. Embora possamos concordar que as arestas inferior e esquerda da peça são claramente características de datum, podemos discordar da sua precedência no estabelecimento da orientação do DRF.  Num outro exemplo, onde uma peça tem múltiplos diâmetros coaxiais, pode ser óbvio para o projectista, mas muito pouco claro para o leitor, qual o diâmetro que é suposto ser a característica de datum. Por estas razões, Y14.5 já não permite dados implícitos.

Num outro exemplo, onde uma peça tem múltiplos diâmetros coaxiais, pode ser óbvio para o projectista, mas muito pouco claro para o leitor, qual o diâmetro que é suposto ser a característica de datum. Por estas razões, Y14.5 já não permite dados implícitos.

tolerância de posição é um dimensionamento geométrico e tolerância (GD&T) controlo de localização utilizado nos desenhos de engenharia para especificar a localização desejada, bem como o desvio permitido para a posição de uma característica numa peça.

- Uma tolerância de posição define o desvio permitido da posição verdadeira.

- A tolerância para uma posição verdadeira ou dimensão básica deve vir de uma tolerância geométrica.

- Ao utilizar uma tolerância de posição, a posição verdadeira da característica de dimensão deve ser definida.

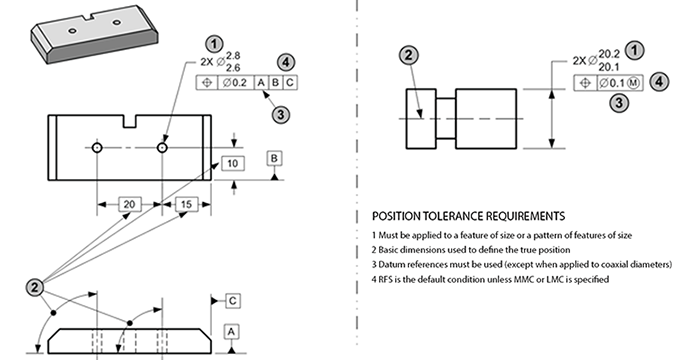

Requisitos de Tolerância de Posição:

- Deve ser aplicada a uma característica de tamanho ou a um padrão de características de tamanho.

- Dimensões básicas utilizadas para definir a verdadeira posição.

- Referências de dados devem ser utilizadas (excepto quando aplicadas a diâmetros coaxiais).

- RFS é a condição padrão, a menos que MMC ou LMC seja especificado.

As duas formas de zona comuns para uma tolerância de posição.

Modificadores que podem ser utilizados com uma tolerância de posição, e quando cada modificador de condição material (MMC, LMC, ou RFS) deve ser utilizado com uma tolerância de posição. O modificador M diminui o custo de produção. O modificador P é utilizado para alinhamento.

Duas interpretações de zona de tolerância para tolerâncias de posição. Eixo RFS de posição e superfície MMC de posição.

- Quando deve a interpretação da superfície ser utilizada para uma tolerância geométrica? Quando o modificador MMC é especificado no quadro de controlo de características. Interpretação de superfície para tolerância de posição sobre um padrão de furos. Interpretação de superfície para tolerância de posição numa largura.

Intepretação de eixo/plano central para tolerância de posição num padrão de furos: Eixo do envelope de acasalamento real não relacionado deve estar dentro da zona de tolerância. Os cilindros da zona de tolerância são localizados e orientados pelas dimensões básicas. A variação da orientação dos eixos é limitada pelo cilindro da zona de tolerância. Padrão de Furos Controlados com TOP Utilizando RFS. Diâmetros Coaxiais Controlados com TOP Utilizando RFS.

Intepretação de eixo/plano central para tolerância de posição num padrão de furos: Eixo do envelope de acasalamento real não relacionado deve estar dentro da zona de tolerância. Os cilindros da zona de tolerância são localizados e orientados pelas dimensões básicas. A variação da orientação dos eixos é limitada pelo cilindro da zona de tolerância. Padrão de Furos Controlados com TOP Utilizando RFS. Diâmetros Coaxiais Controlados com TOP Utilizando RFS.

Interpretação do Plano Central para Tolerância de Posição em Largura A: O plano central do envelope de acasalamento real não relacionado tem de estar dentro da zona de tolerância. O simulador de dados consiste em dois planos paralelos que contactam a peça para estabelecer o plano do centro de dados.

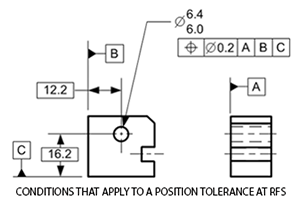

Tolerância de Posição e Condições Aplicadas em RFS:

- Onde uma tolerância de posição é aplicada em RFS, uma tolerância de bónus não é permitida.

- Onde uma tolerância de posição é aplicada em RFS, a interpretação do plano do eixo/centro é usada.

- Onde uma tolerância de posição é aplicada em RFS, a zona de tolerância é localizada por dimensões básicas.

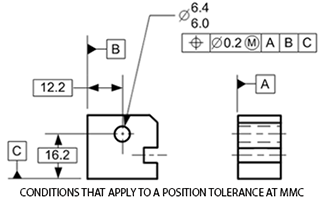

Tolerância de posição e condições que se aplicam na MMC:

- Onde é aplicada uma tolerância de posição na MMC, é permitida uma tolerância de bónus.

- Onde é aplicada uma tolerância de posição na MMC, a interpretação do eixo/plano central não é utilizada.

- Onde é aplicada uma tolerância de posição na MMC, a zona de tolerância é localizada por dimensões básicas.

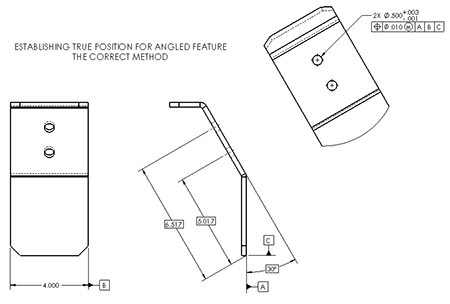

Tolerância Posicional e Características Angulares: A tolerância posicional é especialmente adequada para características angulares ao longo de todo o seu comprimento. Isto pressupõe (cho là, coi như là) que a característica não tem qualquer interface funcional (mặt phân giới) para além do seu próprio comprimento e largura (bề ngang, bề rộng, khổ). No entanto, na figura certa, um pino é pressionado no orifício controlado e espera-se que acasale com outro orifício numa placa de cobertura. A característica de acasalamento não é o buraco do pino em si, mas sim o pino, que representa uma projecção do buraco. Da mesma forma, a interface de acasalamento não está dentro do comprimento do furo do pino, mas acima do furo, dentro da espessura da placa de cobertura.  Ver figura. Estabelecer posições verdadeiras a partir de um dado implícito – um erro comum.

Ver figura. Estabelecer posições verdadeiras a partir de um dado implícito – um erro comum.

Se o furo do pino fosse perfeitamente perpendicular à interface plannar entre as duas partes, não haveria diferença entre a localização do furo e o pino. Qualquer angulação (hình có góc), contudo, introduz uma discrepância (sự khác nhau) na localização. Esta discrepância é proporcional (tương ứng về cỡ, số lượng hoặc mức độ; có tỷ lệ đúng; cân xứng) ao comprimento da projecção. Assim (do đó, theo đó, vì thế, vì vậy), controlar directamente a localização do buraco do pino em si é inadequado (không tương xứng, không xứng, không thích đáng, không thoả đáng) para assegurar a assemblabilidade. Portanto (bởi vậy, cho nên, vì thế, vậy thì), a localização da projecção do buraco (hình chiếu) precisava de ser controlada, o que poderia ser pensado como um pino fantasma. isto é conseguido com uma tolerância posicional modificada com uma zona de tolerância projectada.

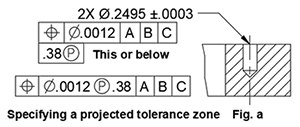

Tolerância Posicional e Zona de Tolerância Projectada. A aplicação deste conceito é recomendada quando a variação da perpendicularidade dos furos roscados ou apertados pode causar a interferência de elementos de fixação, tais como parafusos, cavilhas, ou pinos, nas peças de acoplamento. Na figura 1.a, pode ocorrer uma interferência onde é especificada uma tolerância para a localização de um furo roscado ou press-fit, e o furo é inclinado dentro dos limites posicionais. Ao contrário da aplicação de fixador flutuante que envolve apenas furos livres, a atitude de um fixador fixo é governada pela inclinação do furo produzido no qual se monta. A figura 1.b ilustra como o conceito de zona de tolerância projectada trata realisticamente a condição mostrada na figura anterior 1.a. Note-se que é a variação da perpendicularidade da porção do fixador que passa através da parte de acasalamento que é significativa. A localização e perpendicularidade do orifício roscado são apenas importantes na medida em que afectam a porção alargada do agrafo de encaixe. Quando considerações de concepção requerem um controlo mais próximo da perpendicularidade de um orifício roscado do que o permitido pela tolerância posicional, pode ser especificada uma tolerância de orientação aplicada como zona de tolerância projectada.

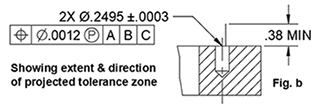

Uma zona de tolerância projectada é definida para prever as dimensões e localizações finais das características de um componente ou conjunto sujeito a empilhamento de tolerância. Uma zona de tolerância projectada sai fora da extensão da característica de tolerância do tamanho. Uma zona de tolerância projectada é especificada colocando o símbolo P com um círculo após o valor de tolerância no quadro de controlo do elemento de posição. Isto estabelece uma zona de tolerância central de tamanho constante (kích thước, cỡ, khổ không thay đổi) delimitada quer por dois planos paralelos separados por uma distância igual à tolerância especificada, quer por um cilindro com um diâmetro igual à tolerância especificada. Para furos cegos e outras aplicações onde a direcção de projecção é óbvia, o comprimento de projecção pode ser especificado após o símbolo no quadro de controlo de características. Isto significa que a zona de tolerância projectada termina na face da peça e na distância especificada da face da peça (afastada da peça, e paralela ao eixo ou plano central da posição real). O comprimento de projecção deve ser igual à extensão máxima da interface de acoplamento. Na Figura. a (exemplo de pino e placa de cobertura). o comprimento de projecção deve ser igual à espessura máxima da placa de cobertura .38.  Quando necessário, a extensão e direcção da zona de tolerância projectada são mostradas numa vista de desenho como um valor dimensionado com uma linha de cadeia pesada desenhada junto à linha central da característica como na Figura. b.

Quando necessário, a extensão e direcção da zona de tolerância projectada são mostradas numa vista de desenho como um valor dimensionado com uma linha de cadeia pesada desenhada junto à linha central da característica como na Figura. b.

- Em RFS: O eixo estendido ou o plano central do envelope real do elemento (tal como definido em Elementos Derivados) deve ser contido dentro da zona de tolerância projectada.

- Em MMC: O eixo estendido ou o plano central do limite da forma perfeita do elemento (tal como definido em Elementos Derivados) deve ser contido dentro da zona de tolerância projectada. Este exemplo explica como a dimensão da característica se afasta da MMC, a característica enquadra-se no seu limite de forma perfeita MMC de forma mais solta. Isto permite um maior desvio na orientação e/ou localização do elemento geográfico. A saída de um furo da MMC permite a montagem com um pino de acoplamento tendo o seu eixo em qualquer lugar dentro de uma zona cónica (hình nón). O método alternativo de centro descrito em (Nível 2 – Formulário da Característica Global) não pode ser utilizado para uma zona de tolerância projectada. A sua tolerância de bónus iria simplesmente alargar uniformemente a zona de tolerância projectada ao longo do seu comprimento projectado, não conseguindo emular o verdadeiro potencial funcional da característica.

- Em LMC: (página 5-120)…

Verificar uma tolerância de posição com o modificador de zona de tolerância projectada: Um método comum de verificação de uma zona de tolerância projectada é utilizar um pino de ajuste inserido na característica de tolerância de tamanho com uma extensão saliente para cima para a altura da zona de tolerância projectada. A altura de uma zona de tolerância projectada é frequentemente determinada pela altura máxima do orifício na peça de acoplamento.

Tolerância Posicional na MMC: Uma tolerância posicional aplicada na MMC pode ser explicada em termos da superfície ou do eixo da característica do tamanho. Em certos casos de desvio extremo da forma (dentro dos limites de tamanho) ou desvio de orientação do furo, a tolerância em termos do eixo pode não ser exactamente equivalente à tolerância em termos da superfície. Ver Im_1-13. Nesses casos, a interpretação da superfície deve ter precedência. Em alguns casos, a tolerância adicional pode beneficiar indirectamente outras características que não a que partiu da MMC.

- Interpretação de Superfície: Embora mantendo os limites de dimensão especificados da característica, nenhum elemento da superfície deve violar um limite teórico (condição virtual) localizado na posição real. Ver Im_1-14.

- Quando deve a interpretação de superfície ser utilizada para a tolerância geométrica? Quando o modificador MMC é especificado na estrutura de controlo da característica, ver (Interpretação de Superfície para Tolerância de Posição sobre um Padrão de Furos – Interpretação de Superfície para Tolerância de Posição sobre uma Largura – Interpretação de Eixo/Centro do Plano para Tolerância de Posição sobre um Padrão de Furos – Interpretação de Centro do Plano para Tolerância de Posição sobre uma Largura).

- Interpretação de Eixo ou Centro do Plano: Quando uma característica de tamanho está na MMC, o seu eixo ou plano central deve estar dentro de uma zona de tolerância localizada na posição real. O tamanho desta zona é igual à tolerância posicional. Ver Im_1-15, (nota/ilustrações nº, 1 e 2). Esta zona de tolerância define também os limites de variação na orientação do eixo ou plano central da característica do tamanho em relação à superfície do datum. Ver Im_1-15, (nota/ilustração n.º 3). É apenas onde a característica de tamanho está na MMC que se aplica a zona de tolerância especificada. Quando o tamanho real do envelope não relacionado com a dimensão do elemento de tamanho se afasta da MMC, resultados adicionais de tolerância posicional. Ver Im_1-16. Este aumento da tolerância posicional é igual à diferença entre o limite máximo especificado da condição material do tamanho (MMC) e o tamanho real não relacionado com o tamanho real do envelope de acasalamento. Quando o tamanho real de envelope de acasalamento não relacionado com o tamanho MMC, a tolerância posicional especificada para uma característica de tamanho pode ser maior do que o valor declarado e ainda satisfazer requisitos de função e permutabilidade.

Especificar a Tolerância de Posição na MMC: Quando o símbolo de condição máxima do material (MMC) é especificado para modificar a tolerância de uma característica de tamanho numa moldura de controlo da característica, aplicam-se os dois requisitos seguintes:

- A tolerância especificada aplica-se à dimensão MMC da característica. A MMC de um elemento de dimensão é o eixo maior e o orifício mais pequeno. O tamanho MMC de uma característica não deve ser confundido com o modificador MMC, faça um círculo M.

- Se o tamanho real do envelope de acasalamento da característica partir do MMC em direcção ao LMC, é atingida uma tolerância de bónus na quantidade exacta desse desvio.