La posición (xác định vị trí) es una tolerancia versátil (nhiều tác dụng; đa năng) (kích cỡ, khối lượng, của một bộ phận có thể dao động mà không gây tác hại) que puede utilizarse para controlar la ubicación, la coaxialidad (đồng trục), la orientación o el desplazamiento del eje de una característica o eje de la pieza. La posición debe especificarse siempre que los requisitos de diseño lo permitan. Este control proporciona una oportunidad para utilizar (dùng, sử dụng; tận dụng) muchas de las ventajas de GD&T.

La posición es la ubicación perfecta de una característica de tamaño en relación con un datum o datums. Esta es la primera regla. Las superficies no pueden ser controladas con una tolerancia de posición (la superficie puede ser controlada con un perfil de una tolerancia de superficie). Sólo las características de tamaño pueden tener una tolerancia de posición aplicada a ellos. Vea la figura de la derecha.

¿Cómo funciona? Una tolerancia de posición define cualquiera de los siguientes:

- Una zona dentro de la cual se permite que el centro, el eje o el plano central de una característica de tamaño varíe de una posición verdadera (teóricamente exacta).

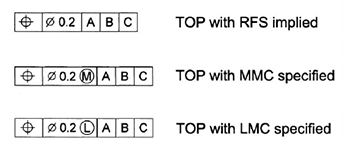

- Una tolerancia de posición puede especificarse en un contexto RFS, MMC o LMC.

- Cuando se especifica en un contexto de Característica de Tamaño Independiente (RFS), un control TOP (tolerancia de posición) define una zona de tolerancia dentro de la cual debe estar el centro, el eje o el plano central de la «envolvente de acoplamiento real (AME)» de un POS.

- Cuando se especifica en una base MMC o LMC, un control TOP define un límite -a menudo denominado condición virtual- que no puede ser violado por la superficie o superficies de la característica considerada.

- Cuando se especifica en una base MMC o LMC. Un límite, definido como la condición virtual, situado en la verdadera posición teóricamente exacta, que no puede ser violado por la superficie o superficies de la característica considerada de tamaño.

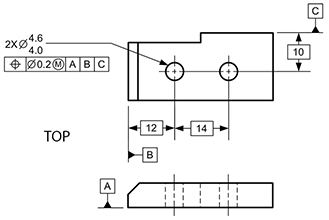

¿Cómo aplicarlo? Una tolerancia posicional se especifica mediante un marco de control de rasgos que muestra el símbolo de característica «posición» seguido de un compartimento que contiene el valor de la tolerancia posicional. Dentro del compartimento, el valor de la tolerancia posicional puede ir seguido de un símbolo modificador MMC o LMC. Cualquier modificador adicional, como «tolerancia estadística» y/o «zona de tolerancia proyectada», seguido de uno, dos o tres compartimentos separados, cada uno de los cuales contiene una letra de referencia del punto de referencia. Cada referencia de punto de referencia puede ir seguida de un símbolo modificador MMC o LMC, según sea apropiado para el tipo de característica de punto de referencia y el diseño.

La posición verdadera es la ubicación teóricamente exacta de una característica de tamaño (FOS) definida por las dimensiones básicas. Se expresa como la variación total permitida que puede tener un elemento respecto a su posición «verdadera». Dependiendo de cómo se denomine, la posición verdadera puede significar varias cosas diferentes. Puede utilizarse con MMC (condición máxima del material), LMC (condición mínima del material), tolerancias proyectadas (P) y planos tangentes (T).

Dimensiones para la posición verdadera: Para cada característica individual controlada, se establecerá una posición verdadera única con dimensiones básicas relativas a un DRF (Datum Reference Frame) especificado. La posición verdadera es la orientación y ubicación nominal o idal de la característica y, por lo tanto, el centro del límite de la condición virtual o la zona de tolerancia posicional. Las cotas básicas pueden mostrarse gráficamente en el dibujo, o expresarse en forma de tabla ya sea en el dibujo o en un documento referenciado por el dibujo.

- Acotación de la línea base: Para cada uno de los dos agujeros de Ø.376, una cota básica se origina en cada plano del DRF. Los fabricantes prefieren este método porque les proporciona directamente las coordenadas de cada posición real en relación con el origen del datum. La inspección en la MMC se simplifica, utilizando un único origen 0,0 para ambos agujeros.

- Acotación en cadena: Una dimensión básica de 1,500 localiza el agujero superior de Ø,500 directamente desde el plano central.

Sin embargo, el agujero inferior de Ø.500 se localiza con una cota básica de 2.500 desde la posición real del agujero superior. A menudo se confunde la cota básica de 2,500 con la cota del eje real del agujero superior, en lugar de su posición real. Un fabricante que necesite la cota del agujero inferior tendrá que calcularla 1,500 – 2,500 = – 1,000.

Sin embargo, el agujero inferior de Ø.500 se localiza con una cota básica de 2.500 desde la posición real del agujero superior. A menudo se confunde la cota básica de 2,500 con la cota del eje real del agujero superior, en lugar de su posición real. Un fabricante que necesite la cota del agujero inferior tendrá que calcularla 1,500 – 2,500 = – 1,000. - Acotación por simetría implícita: En muchos casos, las cotas básicas aplicables están iplicadas por las vistas del dibujo. Las posiciones reales de los dos agujeros de Ø.750 tienen una única cota básica de 3.000 entre ellos, pero ninguna cota que relacione ninguno de los agujeros con los planos del DRF. Dado que los agujeros parecen simétricos respecto al plano central del DRF, esa relación básica simétrica está implícita (ngụ ý, bao hàm, ám chỉ).

- Cotas básicas implícitas cero: La vista implica la relación del agujero de Ø.750 con los planos del DRF representados por las líneas centrales de la vista. Obviamente, la orientación básica del agujero es 0° y su desplazamiento básico desde el centro es 0. Estos valores básicos implícitos de cero no necesitan ser explicados (giải nghĩa, giải thích).

- Ángulos básicos implícitos de 90°: Un ángulo básico de 90° se aplica cuando las líneas centrales de las características de un patrón (o las superficies mostradas en ángulo recto en un dibujo) se localizan y definen mediante cotas básicas y no se especifica ningún ángulo.

- Acotación por coordenadas polares: En lugar de por coordenadas rectangulares correspondientes (tương đương hoặc tương tự) a dos ejes perpendiculares del DRF, la posición real de los ocho orificios de Ø.750 se define por coordenadas polares para el ángulo y el diámetro. El «círculo de pernos» de Ø6.000 está básicamente centrado en la intersección de los planos de referencia, y los dos ángulos básicos de 45°

se originan en un plano del DRF. Las figuras. b y c muestran enfoques alternativos que dan resultados equivalentes, basados en varios métodos y reglas fundamentales. Todos los métodos presentados son aceptables. El diseñador puede elegir entre la línea base y el dimensionamiento en cadena. Aunque ambos métodos dan resultados idénticos, se prefiere la acotación por línea base, aunque el diseñador tenga que hacer algunos cálculos para expresar todas las cotas que se originan en el origen del datum. Hacerlo una vez evitará (ngăn ngừa, làm cho không thể xảy ra) innumerables cálculos propensos a errores en el futuro.

se originan en un plano del DRF. Las figuras. b y c muestran enfoques alternativos que dan resultados equivalentes, basados en varios métodos y reglas fundamentales. Todos los métodos presentados son aceptables. El diseñador puede elegir entre la línea base y el dimensionamiento en cadena. Aunque ambos métodos dan resultados idénticos, se prefiere la acotación por línea base, aunque el diseñador tenga que hacer algunos cálculos para expresar todas las cotas que se originan en el origen del datum. Hacerlo una vez evitará (ngăn ngừa, làm cho không thể xảy ra) innumerables cálculos propensos a errores en el futuro. - Una tolerancia de posición define la desviación permitida de la posición verdadera.

- La tolerancia para una posición verdadera o dimensión básica debe provenir de una tolerancia geométrica.

- Cuando se utiliza una tolerancia de posición, debe definirse la posición verdadera de la característica de tamaño.

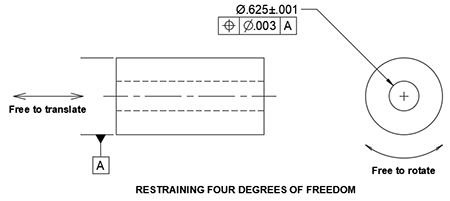

Datos para el control posicional: Cada tolerancia posicional deberá hacer referencia a uno, dos o tres rasgos de datum. El DRF no necesita restringir los seis grados de libertad, sólo los necesarios para establecer una orientación y ubicación únicas para la posición verdadera. Ejemplo: El DRF establecido en la Fig. derecha restringe sólo cuatro grados de libertad. Los dos grados restantes, la rotación y el desplazamiento a lo largo del eje del punto de referencia, no influyen en la posición real del elemento controlado. Por lo tanto, otras referencias al punto de referencia no tienen sentido y son confusas.

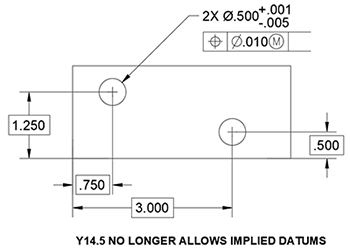

Para muchas tolerancias de posición, como las de la figura de la derecha, la vista de dibujo hace bastante obvio qué características de la pieza son los orígenes, incluso si no fueron identificadas como características de punto de referencia y referenciadas en el marco de control de la característica. Aunque estemos de acuerdo en que los bordes izquierdo e inferior de la pieza son claramente elementos de referencia, podríamos no estar de acuerdo en su precedencia a la hora de establecer la orientación del DRF.  En otro ejemplo, en el que una pieza tiene múltiples diámetros coaxiales, podría ser obvio para el diseñador, pero muy poco claro para el lector, qué diámetro se supone que es el elemento de referencia. Por esta razón, la norma Y14.5 ya no permite los puntos de referencia implícitos.

En otro ejemplo, en el que una pieza tiene múltiples diámetros coaxiales, podría ser obvio para el diseñador, pero muy poco claro para el lector, qué diámetro se supone que es el elemento de referencia. Por esta razón, la norma Y14.5 ya no permite los puntos de referencia implícitos.

La tolerancia de posición es un control de localización de dimensionamiento y tolerancia geométrica (GD&T) utilizado en los dibujos de ingeniería para especificar la ubicación deseada, así como la desviación permitida a la posición de una característica en una pieza.

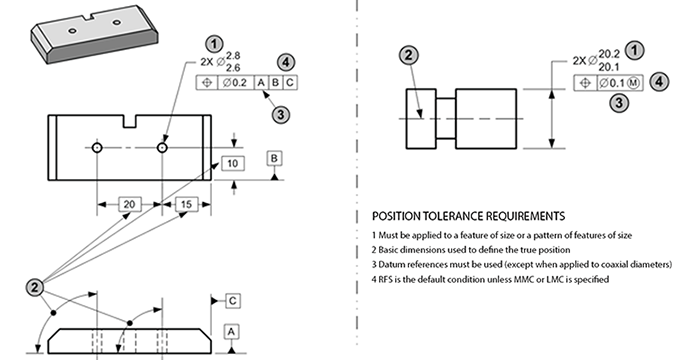

Requisitos de la tolerancia de posición:

- Debe aplicarse a una característica de tamaño o a un patrón de características de tamaño.

- Dimensiones básicas utilizadas para definir la posición verdadera.

- Deben utilizarse referencias de datos (excepto cuando se aplican a diámetros coaxiales).

- RFS es la condición por defecto a menos que se especifique MMC o LMC.

Las dos formas de zona comunes para una tolerancia de posición.

Modificadores que pueden utilizarse con una tolerancia de posición, y cuándo debe utilizarse cada modificador de condición de material (MMC, LMC o RFS) en una tolerancia de posición. El modificador M reduce el coste de producción. El modificador P se utiliza para la alineación.

Dos interpretaciones de zonas de tolerancia para las tolerancias de posición. Posición del eje RFS y posición de la superficie MMC.

- ¿Cuándo se debe utilizar la interpretación de superficie para una tolerancia geométrica? Cuando se especifica el modificador MMC en el marco de control de la característica. Interpretación de la superficie para la tolerancia de posición en un patrón de agujeros. Interpretación de la superficie para la tolerancia de posición en una anchura.

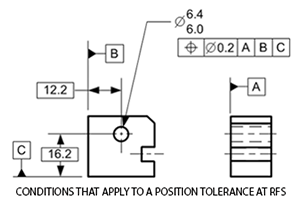

- Cuando se aplica una tolerancia de posición en la RFS, no se permite una tolerancia de bonificación.

- Cuando se aplica una tolerancia de posición en la RFS, se utiliza la interpretación del eje/plano central.

- Cuando se aplica una tolerancia de posición en la RFS, la zona de tolerancia se localiza mediante las dimensiones básicas.

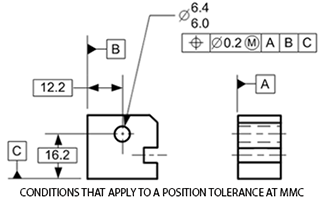

- Donde se aplica una tolerancia de posición en MMC, se permite una tolerancia de bonificación.

- Cuando se aplica una tolerancia de posición en MMC, no se utiliza la interpretación eje/plano central.

- Cuando se aplica una tolerancia de posición en MMC, la zona de tolerancia se localiza por cotas básicas.

- En RFS: El eje extendido o el plano central de la envolvente de acoplamiento real de la característica (como se define en Elementos Derivados) deberá estar contenido dentro de la zona de tolerancia proyectada.

- En MMC: El eje extendido o el plano central del límite de forma perfecta MMC aplicable de Nivel 2 de la característica (como se define en Nivel 2 – Forma de la característica general) deberá estar contenido dentro de la zona de tolerancia proyectada. Este ejemplo explica que, a medida que el tamaño del elemento se aleja de la MMC, el elemento se ajusta a su límite de forma perfecta de la MMC de forma más holgada. Esto permite una mayor desviación en la orientación y/o ubicación del elemento. La desviación de un orificio de la MMC permite el montaje con un pasador de acoplamiento que tenga su eje en cualquier lugar dentro de una zona cónica (hình nón). El método de centrado alternativo descrito en (Nivel 2 – Forma de rasgo global) no puede utilizarse para una zona de tolerancia proyectada. Su tolerancia de bonificación simplemente ampliaría la zona de tolerancia proyectada uniformemente a lo largo de su longitud proyectada, no emulando el verdadero potencial funcional de la característica.

- En LMC: (página 5-120)…

- Interpretación de la superficie: Manteniendo los límites de tamaño especificados de la característica, ningún elemento de la superficie deberá violar un límite teórico (condición virtual) situado en la posición verdadera. Véase Im_1-14.

- ¿Cuándo se debe utilizar la interpretación de la superficie para la tolerancia geométrica? Cuando se especifica el modificador MMC en el marco de control de la característica, consulte (Interpretación de la superficie para la posición en un patrón de agujeros – Interpretación de la superficie para la tolerancia de posición en un ancho – Interpretación del eje/plano central para la tolerancia de posición en un patrón de agujeros – Interpretación del plano central para la tolerancia de posición en un ancho).

- Interpretación del eje o del plano central: Cuando una característica de tamaño está en MMC, su eje o plano central debe caer dentro de una zona de tolerancia situada en la posición verdadera. El tamaño de esta zona es igual a la tolerancia posicional. Ver Im_1-15, (nota/ilustraciones nº, 1 y 2). Esta zona de tolerancia también define los límites de variación de la orientación del eje o plano central de la característica de tamaño en relación con la superficie datum. Véase Im_1-15, (nota/ilustración nº 3). La zona de tolerancia especificada sólo se aplica cuando la característica de tamaño se encuentra en MMC. Cuando la dimensión real de la envolvente del elemento de dimensión se aleja de la MMC, se produce una tolerancia posicional adicional. Véase Im_1-16. Este aumento de la tolerancia posicional es igual a la diferencia entre el límite máximo de la condición del material del tamaño (MMC) y el tamaño de la envoltura real no relacionada. Cuando el tamaño de la envoltura de acoplamiento real no relacionado se ha apartado del MMC, la tolerancia posicional especificada para una característica de tamaño puede ser mayor que el valor declarado y seguir satisfaciendo los requisitos de función e intercambiabilidad.

- La tolerancia especificada se aplica en el tamaño MMC de la característica. El MMC de una característica de tamaño es el eje más grande y el agujero más pequeño. El tamaño MMC de una característica no debe confundirse con el modificador MMC, círculo M.

- Cuando el tamaño real de la envolvente de acoplamiento de la característica se aparta de MMC hacia LMC, se consigue una tolerancia de bonificación en la cantidad exacta de dicha desviación.

Especificación de la tolerancia posicional en el MMC: Cuando se especifica el símbolo de condición máxima del material (MMC) para modificar la tolerancia de una característica de tamaño en un marco de control de características, se aplican los dos requisitos siguientes:

.

Intepretación del eje/plano central para la tolerancia de posición en un patrón de agujeros: El eje de la envolvente de acoplamiento real no relacionado debe estar dentro de la zona de tolerancia. Los cilindros de la zona de tolerancia se localizan y orientan por las dimensiones básicas. La variación de la orientación de los ejes está limitada por el cilindro de la zona de tolerancia. Patrón de agujeros controlados con TOP usando RFS. Diámetros Coaxiales Controlados con TOP Usando RFS.

Intepretación del eje/plano central para la tolerancia de posición en un patrón de agujeros: El eje de la envolvente de acoplamiento real no relacionado debe estar dentro de la zona de tolerancia. Los cilindros de la zona de tolerancia se localizan y orientan por las dimensiones básicas. La variación de la orientación de los ejes está limitada por el cilindro de la zona de tolerancia. Patrón de agujeros controlados con TOP usando RFS. Diámetros Coaxiales Controlados con TOP Usando RFS.

Interpretación del Plano Central para la Tolerancia de Posición en el Ancho de A: El plano central de la envolvente de acoplamiento real no relacionado debe estar dentro de la zona de tolerancia. El simulador del punto de referencia consiste en dos planos paralelos que entran en contacto con la pieza para establecer el plano central del punto de referencia.

Tolerancia de posición y condiciones que se aplican en la RFS:

Tolerancia de posición y condiciones que se aplican en MMC:

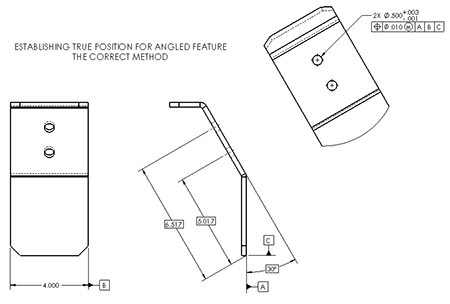

Tolerancia posicional y características angulares: La tolerancia de posición es especialmente adecuada para características angulares en toda su longitud. Esto supone (cho là, coi như là) que la característica no tiene ninguna interfaz funcional (mặt phân giới) más allá de su propia longitud y anchura (bề ngang, bề rộng, khổ). Sin embargo, en la figura de la derecha, se presiona un pasador en el agujero controlado y se espera que se acople con otro agujero en una placa de cubierta. El elemento de acoplamiento no es el propio orificio del pasador, sino el pasador, que representa una proyección del orificio. Asimismo, la interfaz de acoplamiento no se encuentra dentro de la longitud del orificio del pasador, sino por encima del orificio, dentro del grosor de la placa de cubierta.  Ver figura. Establecer posiciones verdaderas a partir de un punto de referencia implícito – un error común.

Ver figura. Establecer posiciones verdaderas a partir de un punto de referencia implícito – un error común.

Si el orificio del pasador fuera perfectamente perpendicular a la interfaz de planificación entre las dos partes, no habría diferencia entre la ubicación del orificio y el pasador. Sin embargo, cualquier angulación (hình có góc) introduce una discrepancia (sự khác nhau) en la ubicación. Esta discrepancia es proporcional (tương ứng về cỡ, số lượng hoặc mức độ ; có tỷ lệ đúng; cân xứng) a la longitud de proyección. Así pues (do đó, theo đó, vì thế, vì vậy), controlar directamente la ubicación del propio orificio del pasador es inadecuado (không tương xứng, không xứng, không thích đáng, không thoả đáng) para asegurar la ensamblabilidad. Por lo tanto (bởi vậy, cho nên, vì thế, vậy thì), era necesario controlar la ubicación de la proyección del orificio (hình chiếu), que podría pensarse como un pasador fantasma. esto se logra con una tolerancia posicional modificada con una zona de tolerancia proyectada.

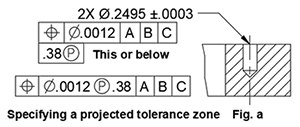

Tolerancia posicional y zona de tolerancia proyectada. La aplicación de este concepto se recomienda cuando la variación de la perpendicularidad de los agujeros roscados o de ajuste a presión podría hacer que los elementos de fijación, como tornillos, espárragos o pasadores, interfieran con las piezas de acoplamiento. En la figura 1.a, puede producirse una interferencia cuando se especifica una tolerancia para la ubicación de un orificio roscado o de ajuste a presión, y el orificio se inclina dentro de los límites de posición. A diferencia de la aplicación de un elemento de fijación flotante que sólo implica orificios de paso, la actitud de un elemento de fijación fijo se rige por la inclinación del orificio producido en el que se ensambla. La figura 1.b ilustra cómo el concepto de zona de tolerancia proyectada trata de forma realista la condición mostrada en la anterior figura 1.a. Obsérvese que lo significativo es la variación de la perpendicularidad de la porción del elemento de fijación que pasa por la pieza de unión. La ubicación y la perpendicularidad del orificio roscado sólo son importantes en la medida en que afectan a la parte extendida del elemento de fijación que se acopla. Cuando las consideraciones de diseño requieren un control más estrecho en la perpendicularidad de un agujero roscado que el permitido por la tolerancia posicional, se puede especificar una tolerancia de orientación aplicada como una zona de tolerancia proyectada.

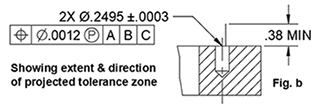

Una zona de tolerancia proyectada se define para predecir las dimensiones y ubicaciones finales de las características en un componente o ensamblaje sujeto al apilamiento de tolerancia. Una zona de tolerancia proyectada sale fuera de la extensión de la característica de tolerancia de tamaño. Una zona de tolerancia proyectada se especifica colocando el símbolo P con un círculo después del valor de la tolerancia en el marco de control de la característica de posición. Esto establece una zona de tolerancia central de tamaño constante (kích thước, cỡ, khổ không thay đổi) delimitada por dos planos paralelos separados por una distancia igual a la tolerancia especificada, o por un cilindro con un diámetro igual a la tolerancia especificada. Para los agujeros ciegos y otras aplicaciones en las que la dirección de proyección es obvia, la longitud de la proyección puede especificarse después del símbolo en el marco de control de la característica. Esto significa que la zona de tolerancia proyectada termina en la cara de la pieza y a la distancia especificada desde la cara de la pieza (lejos de la pieza, y paralela al eje de posición real o plano central). La longitud de proyección debe ser igual a la extensión máxima de la interfaz de acoplamiento. En la figura. a (ejemplo de pasador y cubreobjetos). la longitud de proyección debe ser igual al espesor máximo del cubreobjetos.38.  Cuando sea necesario, la extensión y la dirección de la zona de tolerancia proyectada se muestran en una vista de dibujo como un valor acotado con una línea de cadena pesada dibujada junto a la línea central de la característica como en la Figura. b.

Cuando sea necesario, la extensión y la dirección de la zona de tolerancia proyectada se muestran en una vista de dibujo como un valor acotado con una línea de cadena pesada dibujada junto a la línea central de la característica como en la Figura. b.

Verifique una tolerancia de posición con el modificador de zona de tolerancia proyectada: Un método común para verificar una zona de tolerancia proyectada es utilizar el pasador de calibre insertado en la característica de tolerancia de tamaño con una extensión que sobresale hacia arriba para la altura de la zona de tolerancia proyectada. La altura de una zona de tolerancia proyectada se determina a menudo por la altura máxima del agujero en la pieza de contacto.

Tolerancia posicional en MMC: Una tolerancia posicional aplicada en MMC puede explicarse en términos de la superficie o el eje de la característica de tamaño. En ciertos casos de desviación extrema de la forma (dentro de los límites del tamaño) o desviación de la orientación del agujero, la tolerancia en términos del eje puede no ser exactamente equivalente a la tolerancia en términos de la superficie. Véase Im_1-13. En estos casos, la interpretación de la superficie tendrá prioridad. En algunos casos, la tolerancia adicional puede beneficiar indirectamente a características distintas de la que se apartó de MMC.